当社が行っている冷間鍛造は、常温にて材料に金型(工具)で圧力を加え、金型形状に沿って流動させ、所定の形状にする加工方法です。

鍛造というと材料を熱して加工する鍛冶屋のイメージがありますが、冷間鍛造は材料に熱を加えることなく加工を行います。 そのため、熱収縮による変形がなく、高精度の部品作りが可能となります。

ただ、一般的には成形を容易にするために、加工する素材を事前に熱を加えることで柔らかくし(焼鈍)、さらに表面に潤滑剤(ボンデ)を塗布する作業が必要となります。

板金プレスとは、板材に力を加え金型に沿わせ、板厚に大きな変化を与えずに成形する加工のことです。絞り、抜き、曲げと比較的単純な加工方法になります。

板金プレス加工の特徴としては、低い荷重で高精度の成形が可能で、順送、トランスファーでの対応が容易で生産性が高く、加工費が安価ということになります。 一型あたりの費用も比較的安く、他の機械との共用もしやすいことも上げられます。

デメリットとしては、板厚差のある形状の加工は難しく、角部(エッジ)形状ではコーナーRが付くため不向きです。厚板(6ミリ以上)になると、対応できる加工先が限定されます。

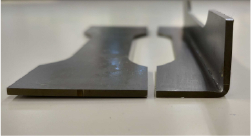

板鍛造は、冷間鍛造加工と板金プレス加工の2つの異なる加工方法を組み合わせた技術です。具体的には、板金プレスの板ブランク材からの低荷重での安価で精度の良い部品を作る技術と、冷間鍛造の板厚でも増減肉を容易にする技術の長所を融合させるということです。板鍛造技術を取り入れることで、形状のより複雑で高精度な部品を作り出すことが可能となります。

そもそも鍛造(たんぞう・forging)とは??

金属加工法の塑性(そせい・plasticity)加工の一種です。金属(鉄・SUS・アルミ・高合金・特殊鋼)にハンマーやプレスで圧力を加えて内部の空隙を潰し、強度を出すことにより目的の形状へと変形させる手法です。鍛流線 (fiber flow) が連続するために組織がきめ細かくなり、鋳造(ちゅうぞう・casting)に比べ空洞が出来にくいというメリットがあり、強度的に優れた性質を持った粗形材を作ることが出来ます。

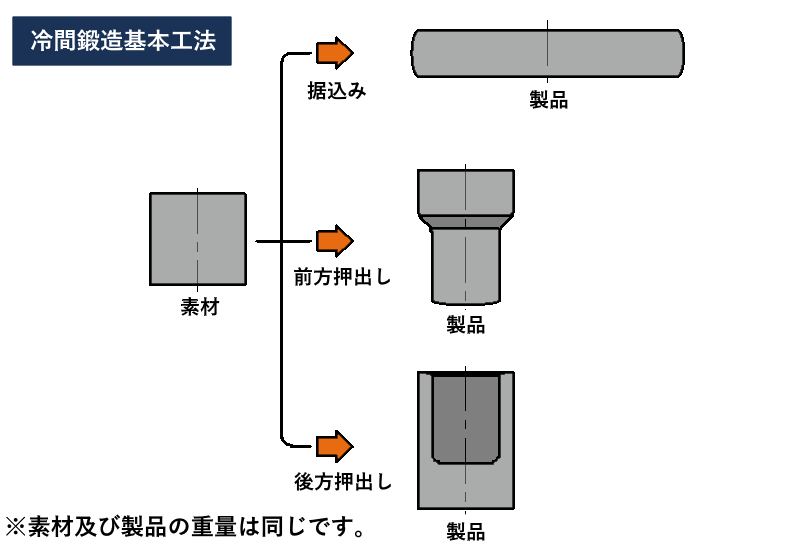

また加工方法は大きく分けて自由鍛造、型鍛造、押し出しの3つがあります。一番歴史がある自由鍛造は、平面の金敷の上で工具を使用し成形していく単純な方法です。材料の高さを縮める据込みや、材料を引き伸ばす展伸があります。日本刀や指輪など多種少量生産向きです。型鍛造は、上下1組の金型の間に材料を入れ押して潰して金型の形状を材料に転写する方法です。密閉鍛造、半密閉鍛造、閉そく鍛造があります。金型製作に費用が掛かる為大量生産向きです。押出は、主に精密鍛造で使われます。据込み、前方押出、後方押出等があり、圧力を加え金属を押し出し成形していきます。材料がパンチの進行方向に対してどの方向に押し出されるかによって分類されます。

鍛造は金属加工法では最も古い歴史があると言われています。装飾品や礼拝の品など金物を作るために用いられており、その起源は6000年前のエジプト文明やメソポタミア文明まで遡ると言われています。日本では弥生時代に伝わり、以降武器や農具などを作り発展していきました。歴史のある鍛造技術が、現代社会でも幅広く使われています。

鍛造には冷間鍛造の他に、材料を加熱して再結晶温度以上の温度範囲で行う熱間鍛造と通常の熱間鍛造と冷間鍛造との中間の温度範囲で行う温間鍛造があります。

【自動車部品】コンロッド、クランク、ギア【工具】スパナ、ペンチ、レンチ、のこぎり【日用品】ナイフ、フォーク、はさみ【装飾品】指輪、眼鏡 私たち身の回りにある、生活に不可欠のものばかりですね。

金属加工には鍛造の他に、刃物を使い材料を切ったり削ったりして加工する切削加工、金属を熱で溶かし鋳型(いがた)に流し込んで冷やし固める鋳造加工、粉末状にした材料を型の中に入れてプレスして固め、材料の融点より低い温度で長時間焼いて固める焼結加工があります。